|

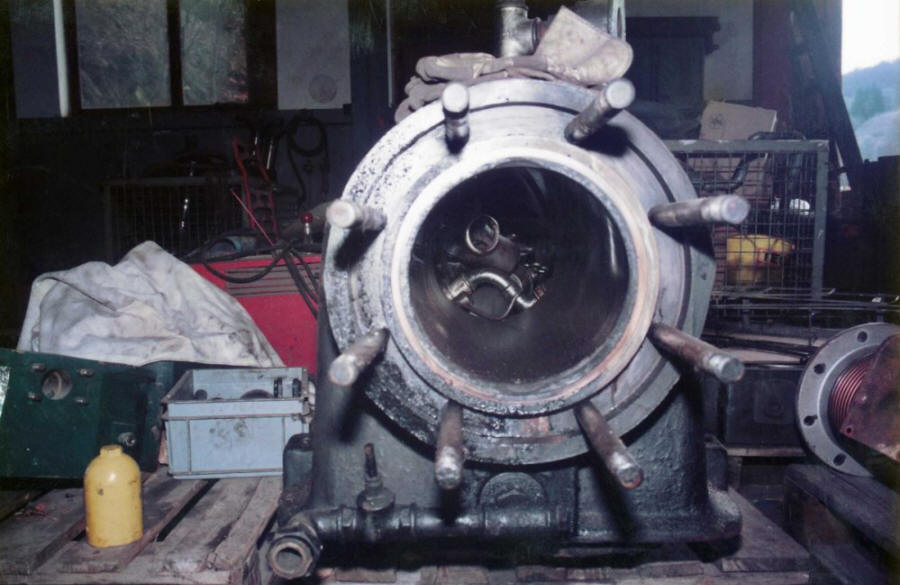

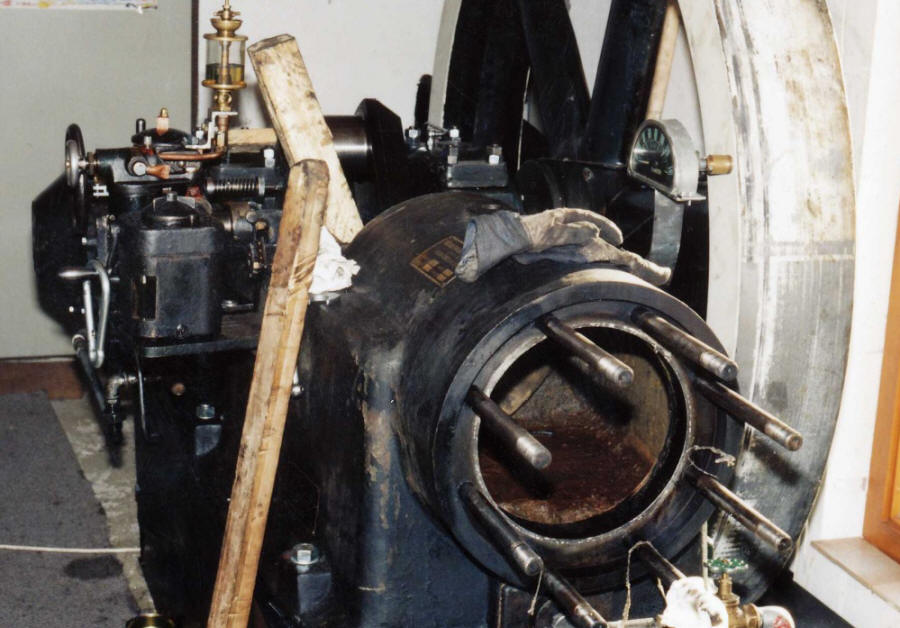

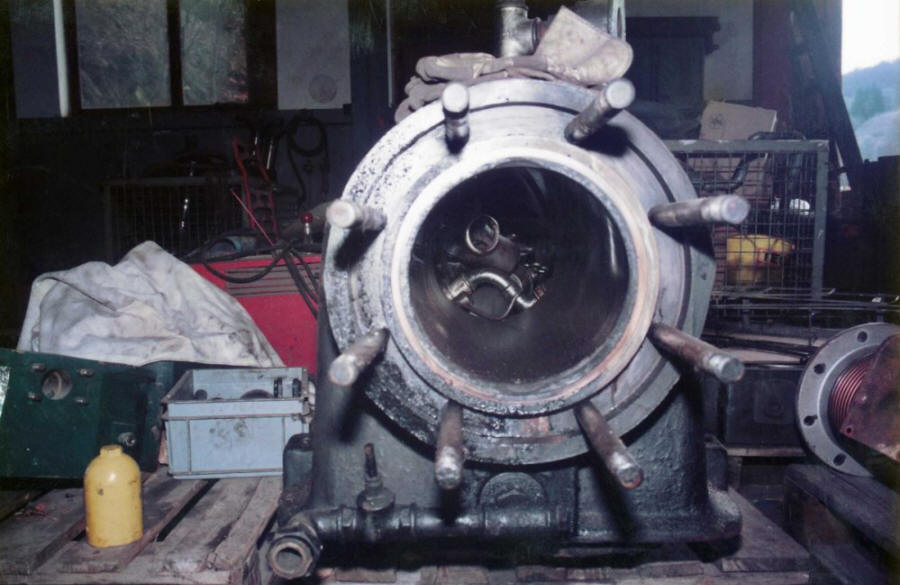

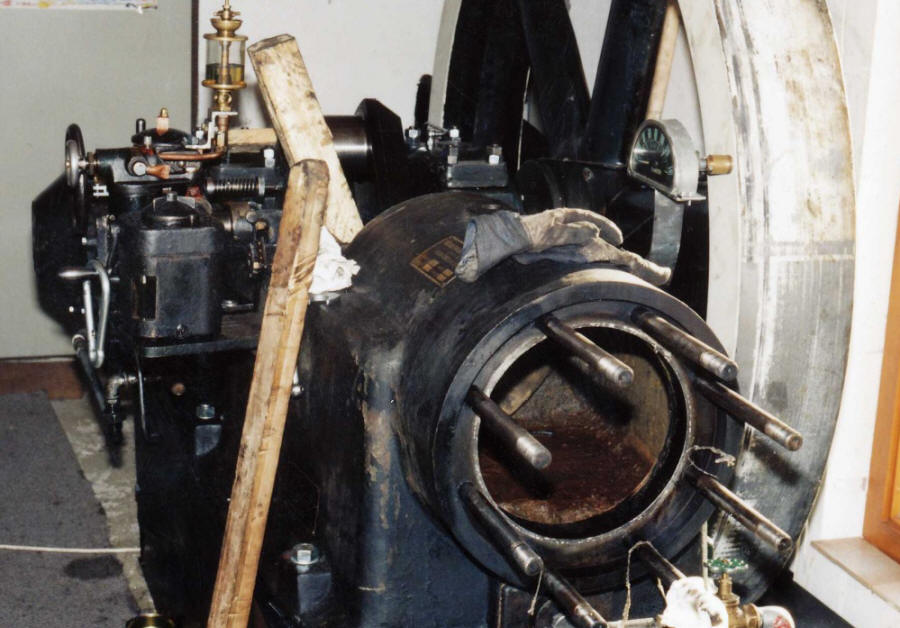

So sah mich der

Herfordmotor in der Werkstatt einer Maschinenbaufirma am 30.4.1996 mit großen

Augen an. Eigentlich hat er ja nur ein Auge, aber das war weit

aufgerissen ;-)

Wie kam es zu dieser Bekanntschaft?

Infiziert wurde ich vom Herforder-Motoren Virus als ich 1993 zufällig Böhners

Mühle in Büren besichtigte, eigentlich interessierte ich mich damals nur für

die Wasserkraftanlage und entdeckte aber einen laufenden Herforder vom

Typ Bs. Gleich war ich von der langsam laufenden Urgewalt fasziniert.

Damals ahnte ich nicht, dass die Mühle kurze Zeit später stillgelegt

und der Motor verkauft werden sollte. Zum Glück hat er aber noch über

Umwege

das Motorenmuseum der Familie Pott gefunden.

Monate später besuchte ich auf meinen Industriearchäologie-Touren ein Sägewerk in Alme, wo noch eine

Dampfmaschine lief. Am Ende der Besichtigung fragte ich, ob es sonst

noch alte Maschinen zu sehen gibt. "Wir haben da noch einen alten

Dieselmotor im Keller", war die Antwort. Wieder ein Herforder, diesmal

ein As, genau meine Größe dachte ich.

Es dauerte noch einige Zeit, bis ich den Sägewerksbesitzer davon

überzeugen konnte, den Motor an mich zu verkaufen.

Dann realisierte ich langsam, dass ich mit meinen bescheidenen

Werkzeugen gar

nicht in der Lage war, den Motor zu demontieren.

Ich bekam den Tipp, doch mal Herrn Köster in Siedlinghausen zu fragen,

der kennt sich mit dem Ausbau Herforder Motoren aus.

|

|

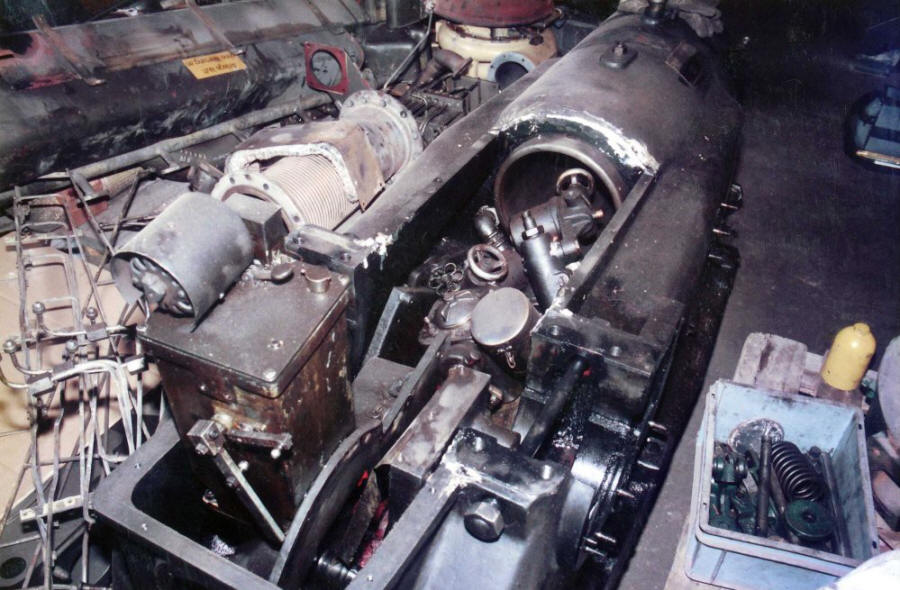

Bei einem Anruf

riet mir Herr Köster, doch lieber einen bereits ausgebauten Motor von

ihm zu kaufen, statt den Herforder im Sägewerk auszubauen. Allerdings

hatte er als kleinsten Motor nur einen Bs, der so gerade noch in mein

Museum passte, wenn die Kurbelwelle gekürzt wird.

So kam es zu der Begegnung am 30.4.1996 und kurze Zeit später zum Kauf

des Motors.

Ursprünglich wurde

der Motor am 10.12.1958 an eine Firma für Elektro- und Kunststoffwaren in

Zeyern im Landkreis Kronach ausgeliefert.

Jetzt waren seine Organe in der ganzen Werkstatt verteilt und warteten auf ein neues Leben.

Mit 38 Jahren ist ein Herforder ja erst im besten Motorenalter. |

|

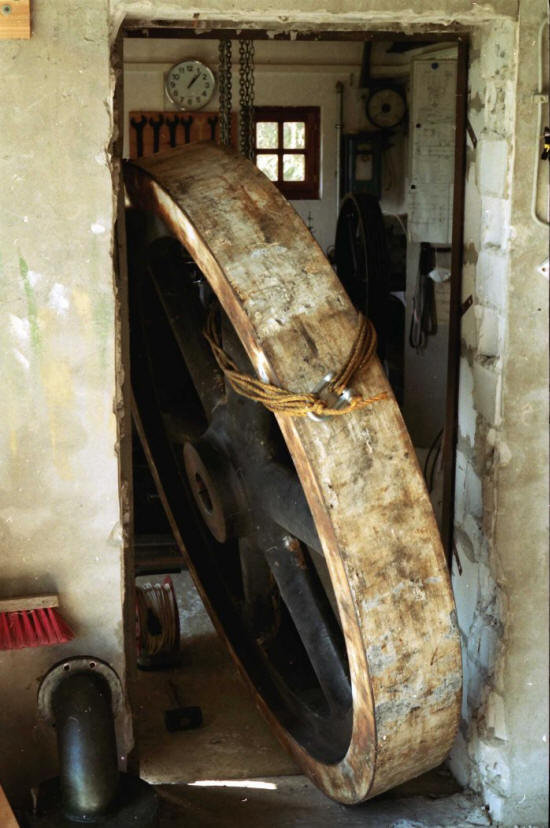

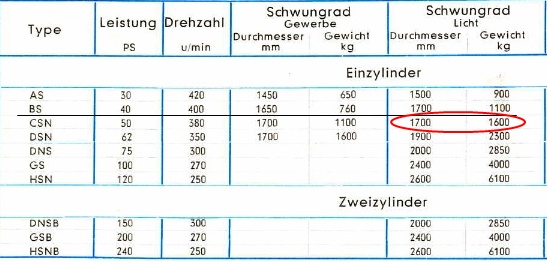

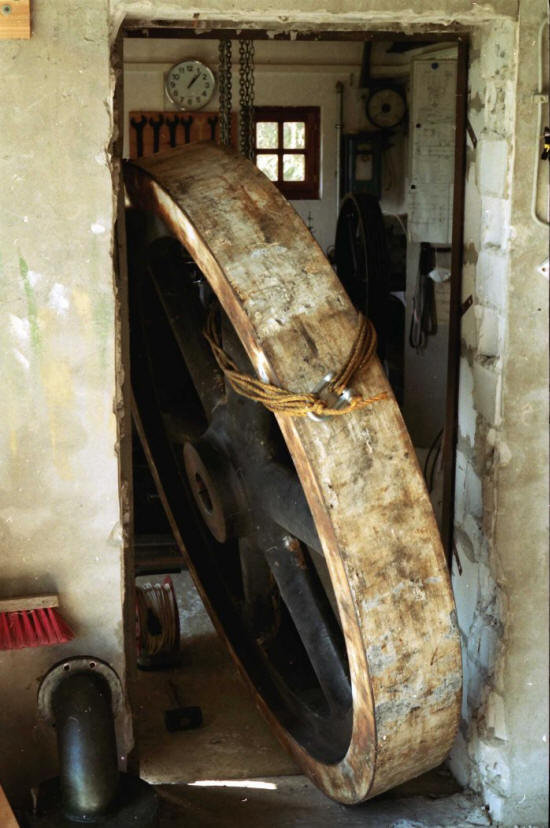

Draußen vor der

Werkstatt lagerten

Schwungräder in allen Größenordnungen. Für meinen Bs reichte das

Kleinste, immerhin noch 170 cm Durchmesser mit einem Gewicht von 1,6

Tonnen.

Im Mai 1996 habe ich den Motor gekauft, die Kurbelwelle wurde noch

auf meine Bedürfnisse gekürzt und dann wartete ich auf die Lieferung. |

|

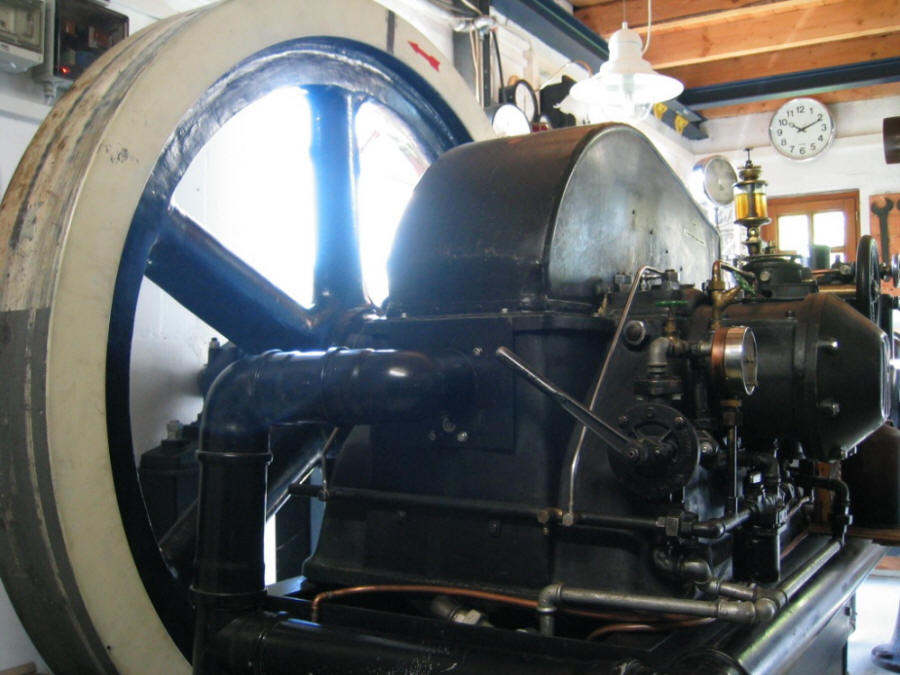

Endlich war es so

weit, am 21. Juni 1996 erfolgte die Anlieferung.

Da ich über keinerlei technische Mittel verfügte, die schweren Lasten

abzuladen, musste ich einen freundlichen Nachbarn bitten, mit seinem

Radlader auszuhelfen. |

|

Hauptsache erst mal

vom Lastwagen runter, den Rest mache ich später in aller Ruhe. |

|

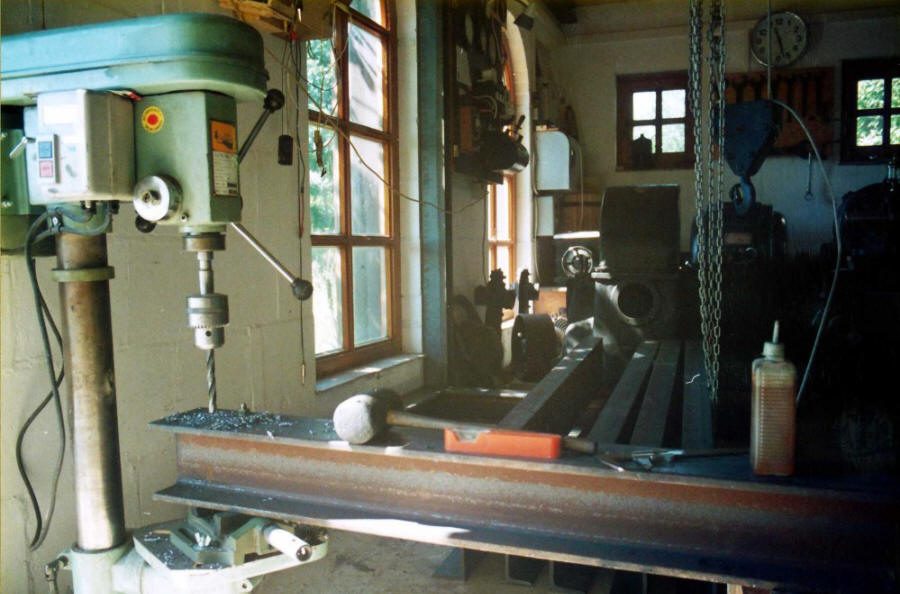

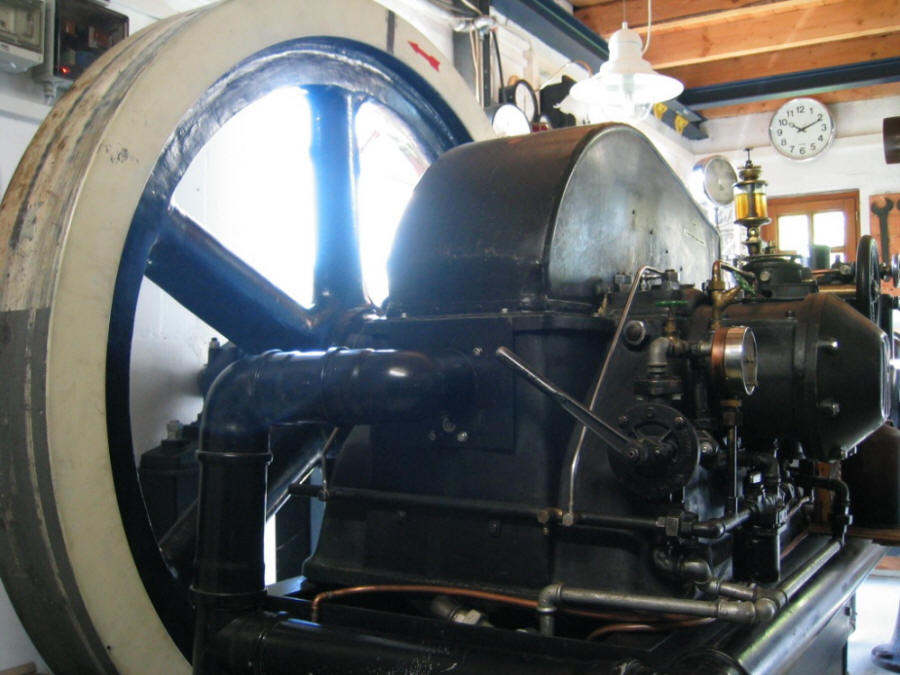

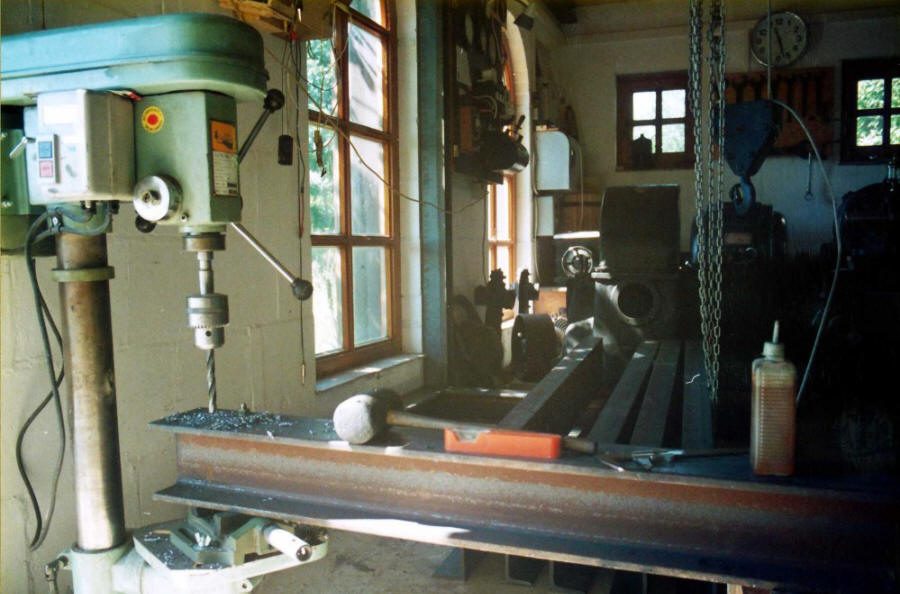

Ein kleiner

Zeitsprung in das Museum, hier soll der Motor einmal laufen.

Ich wollte keinen aufwändigen Betonsockel gießen und habe mich für einen

Rahmen aus Doppel T-Trägern und U-Eisen für den Motorblock und das

Außenlager entschieden. Alles wurde mit 22 mm Gewindestangen

zusammengeschraubt und mit zahlreichen Schwerlastdübeln am Betonfußboden

befestigt.

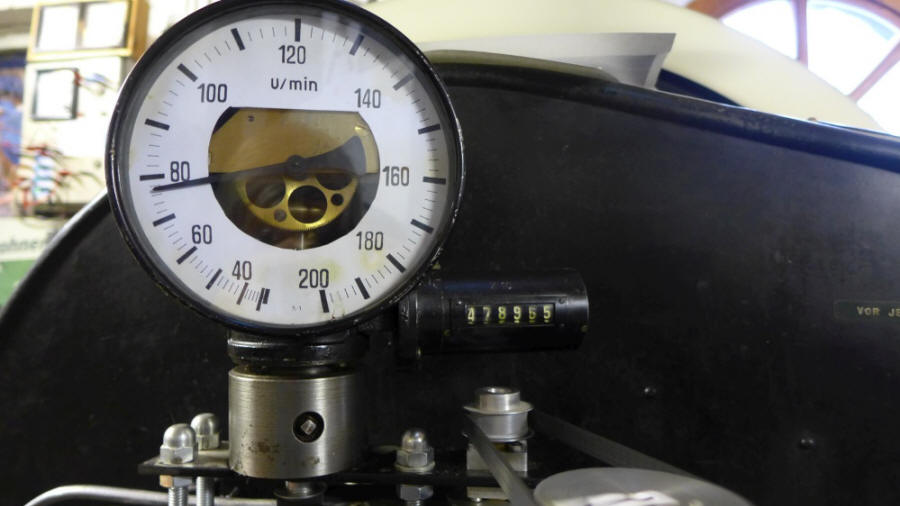

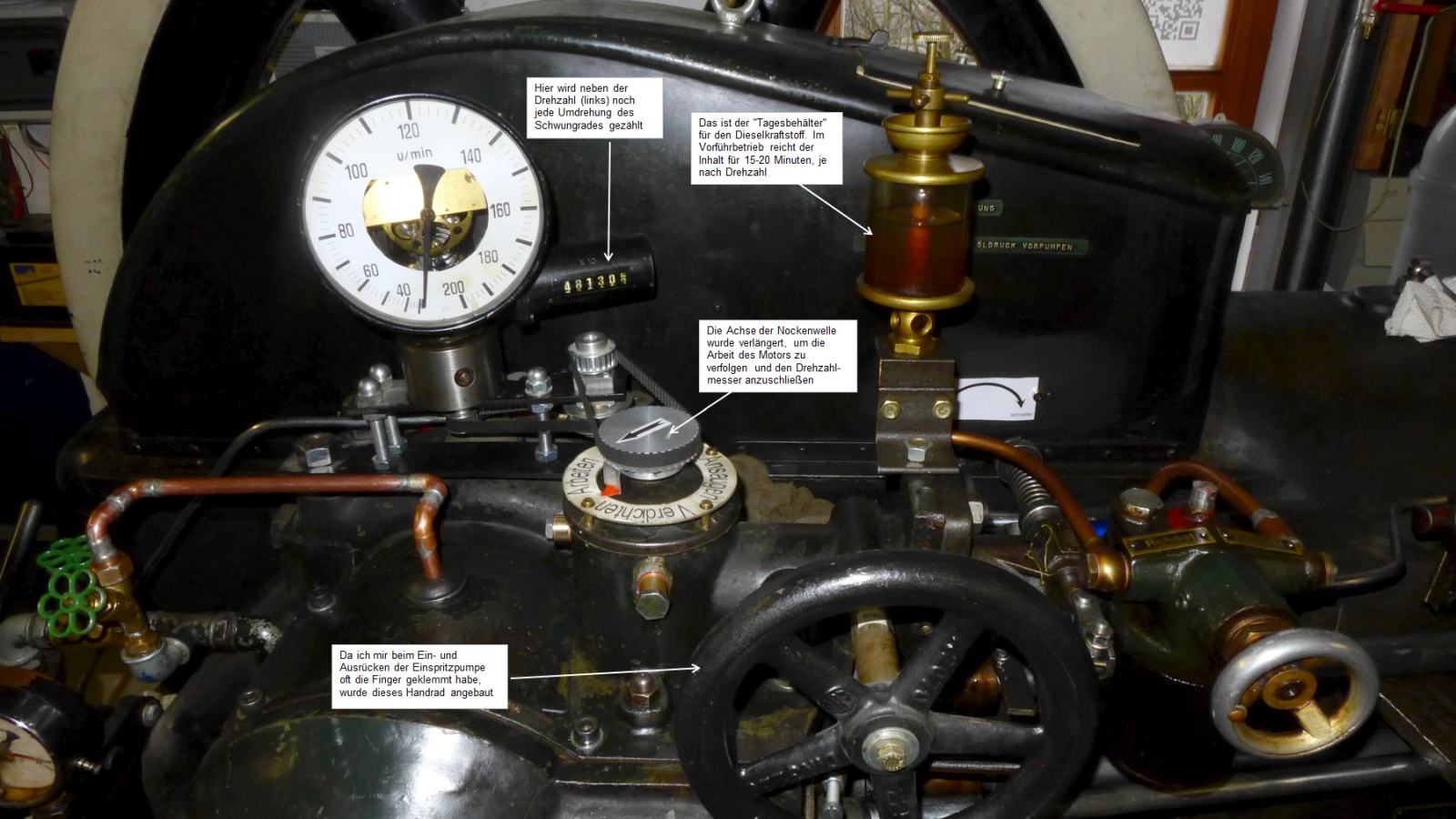

Der Motor läuft heute so ruhig, dass ein hochkant aufgestelltes 1 Euro-Stück

bei einer Drehzahl von 70-100 Umdrehungen wie angenagelt auf dem

Zylinderkopf stehen bleibt. |

|

Ich musste mich mit

dem Aufbau der Anlage beeilen, bevor sich die Natur das draußen lagernde Schwungrad

zurückholt ;-) |

|

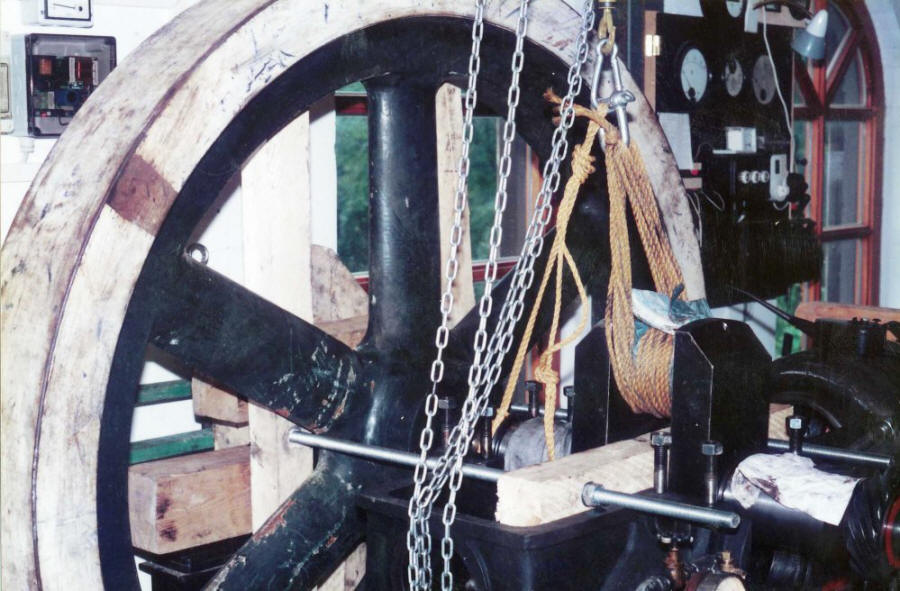

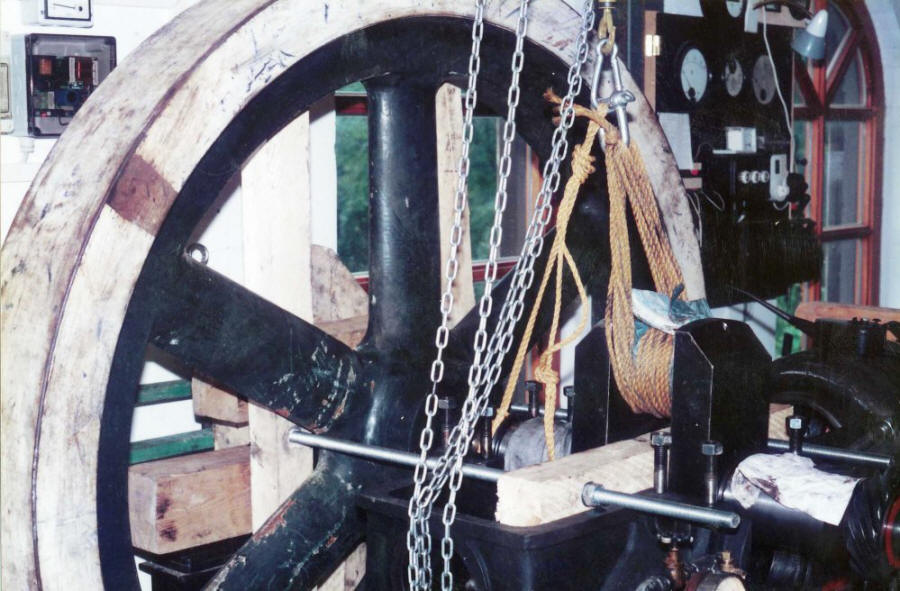

Beim Bau der Pyramiden im alten Ägypten

muss es so ähnlich ausgesehen haben. Mit einfachsten Mitteln, der

Seilzug schaffte nur 500 kg und mit Umlenkrolle 1000 kg, ging es

millimeterweise den Hang zur Garage hinauf.

Zur Reduzierung der Reibung dienten ein paar Holzstämme. |

|

Das Aufrichten des

Schwungrades dauerte mehrere Tage.

Mehrfach habe ich den Vorgang mit einem kleinen Modellschwungrad einer

Dampfmaschine geprobt. Dabei stellte ich fest, dass das Schwungrad kurz

nach dem Abheben instabil wird und seitlich ausscheren kann. Also benötigte

ich einen Balken, der das Rad seitlich an den Wänden stabilisierte.

Immer den Gedanken im Hinterkopf, ob der kleine Seilzug auch durchhält.

Das Aufstellen hat geklappt, aber die Probleme sollten noch kommen.

Zwischen der Garage und dem Museum besteht ein kleines Gefälle.

Eigentlich keine Schwierigkeit, das Schwungrad mit dem Seilzug langsam

herab zu lassen.

Leider hatte das Hebezeug einen Defekt. Anheben war stufenlos möglich,

das Ablassen geschah aber ruckartig. So war ein Unfall vorprogrammiert. |

|

Das Schwungrad riss

sich schlagartig los, der aufgerissene Karabiner flog haarscharf an

meinem Kopf vorbei und das Rad machte sich unkontrolliert auf in das Museum.

In weiser Vorausahnung hatte ich im Museum einen Keil installiert. Das

Schwungrad lief genau auf den Keil und von da zurück, bis es keinen

"Schwung" mehr hatte und fiel um. Zum Glück genau im Türrahmen.

So war

das nicht geplant aber Zeit um mal durchzuschnaufen... |

|

Auf dem Weg zur

endgültigen Position musste ich das Schwungrad von Hand gefährlich nah

an die geöffnete Tür bugsieren. Dahinter geht es bis zu einem Bach

bergab...

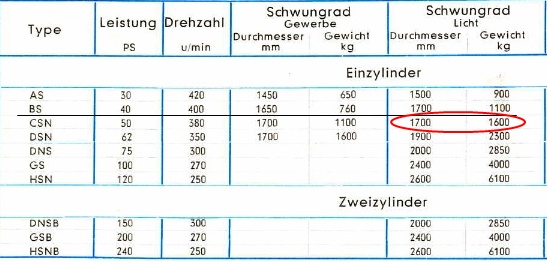

Wer das Gewicht eines Schwungrads herausfinden möchte ohne es zu wiegen,

kann das mit Hilfe einer Excel-Datei

leicht berechnen.

Da mein Rad ein Gewicht von ca. 1,6 Tonnen hat, gehe ich davon aus, dess

es sich wohl um ein Schwungrad für den Typ CSN handelt. |

|

Der weitere Aufbau

klappte ohne nennenswerte Zwischenfälle.

Das geschah alles noch zu analogen Zeiten, daher existieren leider nicht

so viele Bilder.

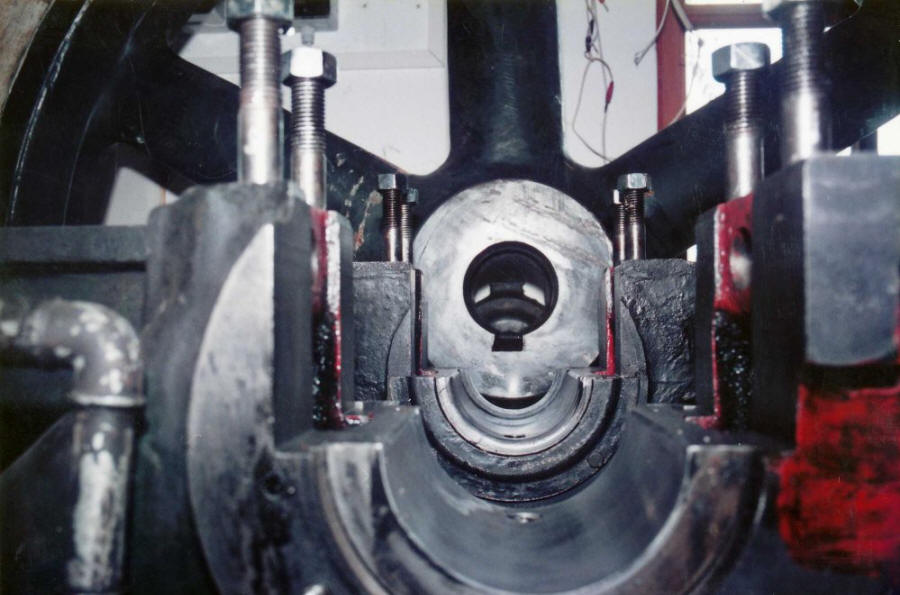

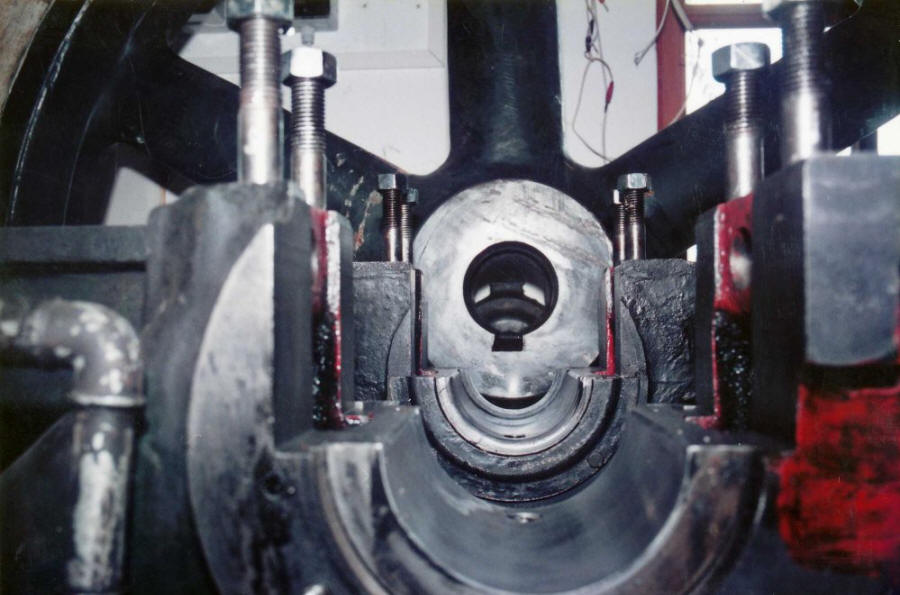

Hier ein Blick durch die geöffneten Lager auf das Schwungrad, das für

die "Hochzeit" mit der Kurbelwelle noch etwas erhöht stand. |

|

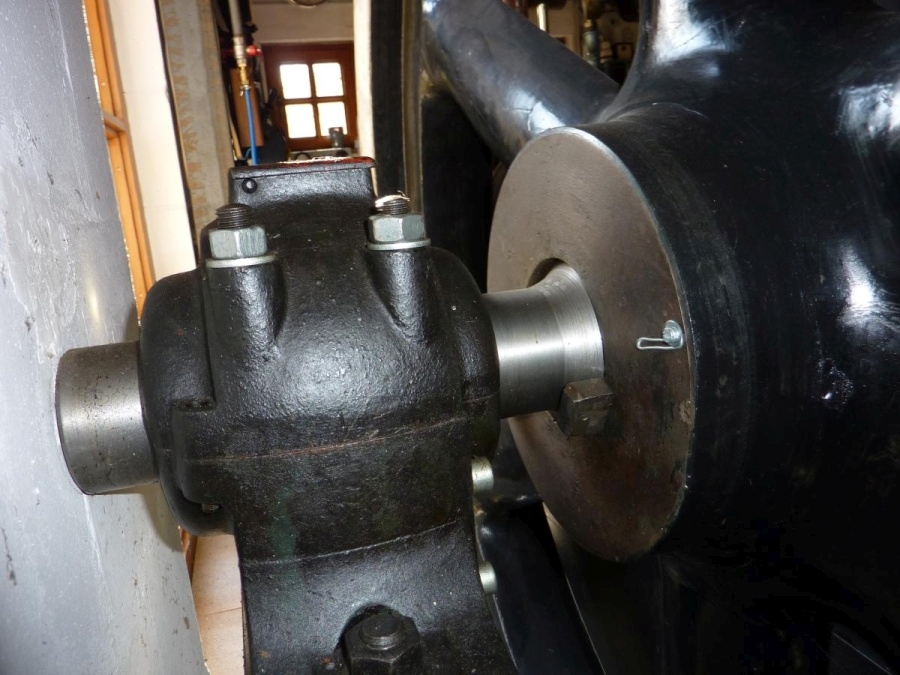

Für das

Zusammenfügen von Kurbelwelle und Schwungrad habe ich eine Konstruktion

gebaut, um die notwendigen Kräfte aufzubringen

(links das Schwungrad und rechts das Außenlager).

Immer wieder musste ich die Teile auseinander nehmen und die

Kontaktflächen der Welle und der Schwungradbohrung leicht abschleifen, bis endlich alles passte.

Den Keil konnte ich nur vom Außenlager her eintreiben, weil er leicht

konisch ist. |

|

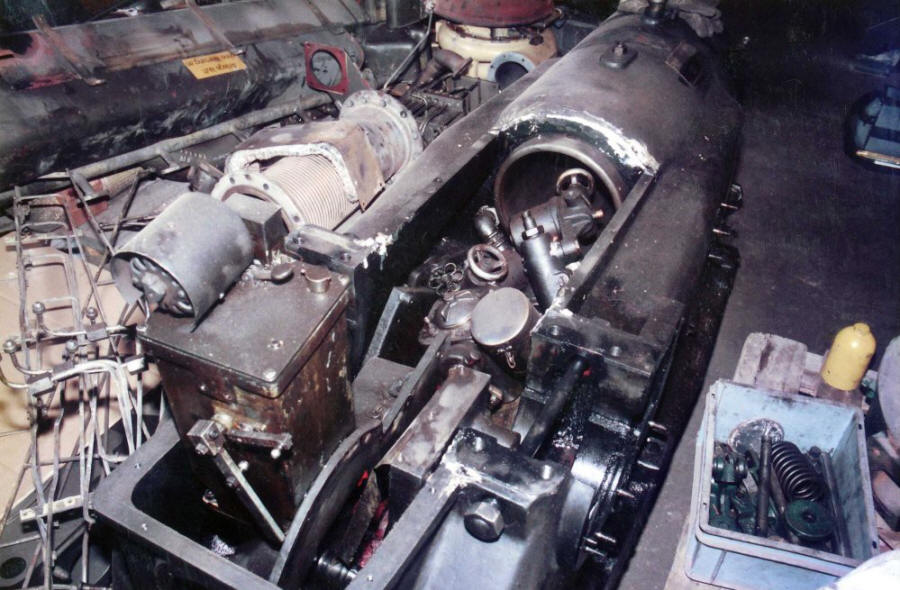

Hier ein Blick von

der anderen Seite.

In dieser Bauphase musse ich die Gegengewichte der Kurbelwelle abbauen,

was auch manchen Schweißtropfen gekostet hat, da ich nicht wusste, dass

nach dem Lösen der Schrauben auch noch Hülsen auszutreiben sind.

Mein kleiner Portalkran war immer am Limit und daher musste das

Schwungrad von unten mit Rangierwagenhebern unterstützt werden. |

|

Endlich, am

19.10.1996 sollte der 1. Probelauf stattfinden. Das Schwungrad wurde mit

einem Elektromotor über ein Reibrad angetrieben, aber der Motor wollte

einfach nicht starten.

Hatte ich beim Zusammenbau doch einen Fehler gemacht?

Zu der Zeit gab es kein Internet oder vernetzte Motorenfreunde, die ich

um Rat fragen konnte.

Also war ich mit dem Problem erst mal alleine. Es sollte noch bis zum

14.2.1997 dauern, bis der Motor wirklich aus eigener Kraft lief.

Zwischenzeitlich bin ich wieder ins Sauerland zu meinem

Motorenlieferanten gefahren und habe das Problem geschildert. Er konnte

sich das auch nicht erklären und gab mir als letztes Mittel den Tipp,

mal den Eingriff der Zahnräder zwischen Kurbelwelle und Nockenwelle um

einen Zahn zu versetzen. Vielleicht hätte ich einen "Montagsmotor"

erwischt, der falsch markiert war. Zu Hause angekommen habe ich den

Motor gleich umgebaut und siehe da, er sprang sofort an.

Bis heute ist mir nicht klar, welche Markierung die Richtige ist,

Hauptsache er läuft.

Nun habe ich einen Linksmotor und vielleicht einen Montagsmotor, ich

glaube er ist in dieser Kombination einmalig.

Aber erst mal weiter in der (unendlichen) Geschichte. Die Freude

über den endlich laufenden Motor währte nur 5 Tage, dann stellte ich

fest, dass Kühlwasser in das Kurbelgehäuse eingedrungen war...

|

|

Alle Versuche das

Leck abzudichten schlugen fehl. Also musste das Kühlwasser abgelassen

werden um nicht noch mehr Überschwemmungen im Kurbelgehäuse zu riskieren.

Mittlerweile trafen aber schon die ersten Besucher ein, die den Motor

laufen sehen und hören wollten. Ich hatte mich dazu durchgerungen den

Motor (Motorenexperten mal kurz die Ohren zu halten) ohne Kühlwasser laufen zu lassen, aber nur 60 Sekunden im Leerlauf...

Wieder stand ich vor einem Rätsel. Hatte ich einen versteckten

Frostschaden übersehen? Aber wo war der Riß?

Es half nichts, ich musste wieder ins Sauerland fahren und mir Rat

holen. Aber diesmal war der Fall klar. Die Zylinderlaufbuchse ist auf

der Kurbelgehäuseseite mit einem großen O-Ring zum Kühlwasserraum

abgedichtet.

Durch den langen Stillstand des Motors ohne Kühlwasser ist die Dichtung

spröde geworden und gerissen. Letzte Auslöser waren wohl die

Erschütterungen beim 1. Probelauf.

Jetzt stand ich vor der größten Herausforderung seit ich an dem Motor

herumwerkelte: den Ausbau der Zylinderlaufbuchse.

Nun waren die letzten Teile dran, die ich noch nicht zerlegt hatte.

Zylinderkopf ab, Kolben raus und Laufbuchse herausdrücken.

Für einen Motorenfachman sicher kein Problem, aber für mich alles

Neuland. |

|

Bei der Gelegenheit

konnte ich mal einen Blick in den Motor werfen. Man sieht deutlich die

Ablagerungen vom Kühlwasser.

Die Laufbuchse habe ich mit Hilfe des Schwungrades, der Kurbelwelle als

Hebel und einigen Kanthölzern herausgedrücken können.

Es ging am Ende doch leichter als ich befürchtet hatte, da auf der

Laufbuchse wenig Ablagerungen waren. |

|

Hier steht das

Teil, dass mich fast zur Verzweiflung gebracht hat..

Am oberen Rand der Laufbuchse sieht man die Nut, die auf einen neuen

O-Ring wartet.

Den Zusammenbau habe ich dann irgendwie im Blindflug erledigt. Wie baut

man den Kolben wieder ein, ohne die Kolbenringe zu beschädigen? Wie

dichtet man die Ölversorgung durch den Kühlwasserraum zur

Zylinderschmierung wieder ab? Was kann man beim Anbau des Zylinderkopfes

alles falsch machen?

Am 7.3.1997 war der Motor wieder zusammengebaut, dicht und

betriebsfähig.

Bis zum heutigen Tag sind dann keine nennenswerten Probleme mehr

aufgetaucht.

Kleinigkeiten gibt es immer, wie Luft im Einspritzsystem nach längerem

Stillstand.

Aber das sind Probleme, die schnell zu beheben sind. |